Har du någonsin kämpat med att bearbeta komponenter i rostfritt stål som konsekvent inte uppfyller specifikationerna? Många tillverkare står dagligen inför denna utmaning och brottas med verktygsslitage, dålig ytfinish och felaktiga mått. Komplexiteten i att arbeta med detta krävande material kan leda till kostsamma produktionsförseningar och kvalitetsproblem som påverkar slutresultatet.

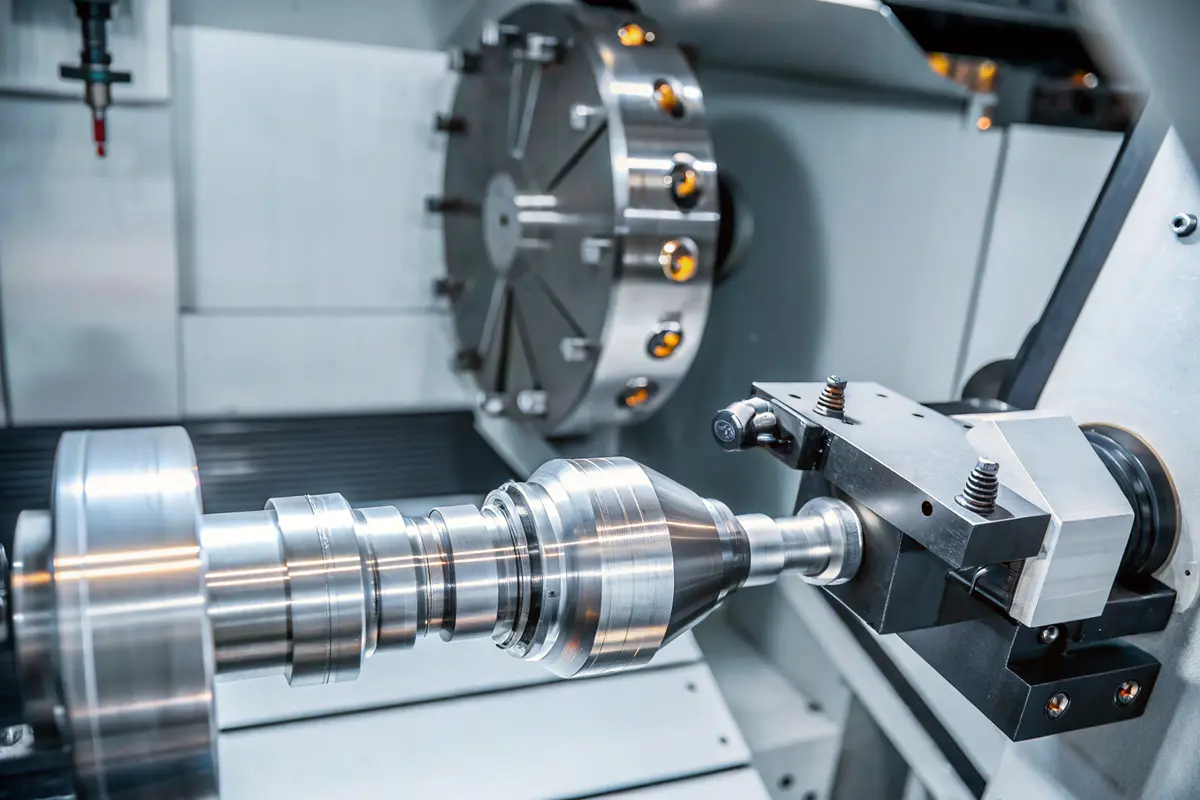

Bearbetning av rostfritt stål är en specialiserad tillverkningsprocess som innebär skärning, formning och formning av rostfritt stål med hjälp av precisionsverktyg och utrustning. Denna process kräver specifika tekniker, verktyg och expertis för att uppnå exakta resultat samtidigt som materialets korrosionsbeständiga egenskaper bibehålls.

Förstå grunderna i rostfritt stål

Rostfritt stål är ett anmärkningsvärt material som innehåller minst 10,5% krom, vilket bildar ett skyddande oxidskikt som gör det mycket motståndskraftigt mot korrosion. När vi bearbetar rostfritt stål måste vi ta hänsyn till dess unika egenskaper:

| Fastighet | Karaktäristisk | Påverkan på maskinbearbetning |

|---|---|---|

| Hårdhet | Hög härdningsgrad vid bearbetning | Kräver specifika skärhastigheter |

| Termisk konduktivitet | Dålig värmeavledning | Behöver lämpliga kylstrategier |

| Draghållfasthet | Höga hållfasthetsnivåer | Kräver robusta verktyg |

| Ytfinish | Gummiliknande natur | Kräver vassa verktyg |

Grundläggande bearbetningsmetoder

Min erfarenhet på PTSMAKE har visat att framgångsrik bearbetning av rostfritt stål bygger på flera viktiga metoder:

CNC-fräsning

- Planfräsning för plana ytor

- Ändfräsning för komplexa geometrier

- Profilfräsning för konturerade former

CNC-svarvning

- Utvändig svarvning för cylindriska former

- Invändig borrning för hål

- Gängning för fästelementstillämpningar

Tillämpningar inom industrin

Maskinbearbetade delar i rostfritt stål spelar en avgörande roll inom olika sektorer:

Medicinsk industri

- Kirurgiska instrument

- Implantatkomponenter

- Höljen för medicintekniska produkter

Flyg- och rymdindustrin

- Motorkomponenter

- Strukturella element

- Infästningssystem

Livsmedelsbearbetning

- Bearbetningsutrustning

- Förvaringsbehållare

- Blandning av komponenter

Kritiska parametrar för framgång

Nyckeln till att uppnå precision vid bearbetning av rostfritt stål ligger i att kontrollera dessa viktiga parametrar:

Skärhastighet

- Lägre hastigheter än kolstål

- Konsekventa matningshastigheter

- Korrekt skärdjup

Val av verktyg

- Hårdmetallverktyg för de flesta tillämpningar

- Keramiska verktyg för höghastighetsbearbetning

- Belagda verktyg för förbättrad slitstyrka

Gemensamma utmaningar och lösningar

Att arbeta med rostfritt stål innebär flera utmaningar som kräver specifika lösningar:

Hantering av värme

- Lösning: Implementera lämpliga kylstrategier

- Använd kylvätskesystem med högt tryck

- Bibehåller optimala skärhastigheter

Verktygsslitage

- Lösning: Välj lämpliga verktygsmaterial

- Regelbunden övervakning av verktygens skick

- Implementera korrekta rotationsscheman för verktygen

Ytfinish

- Lösning: Använd vassa, ordentligt belagda verktyg

- Upprätthålla konsekventa skärparametrar

- Applicera lämpliga skärvätskor

Åtgärder för kvalitetskontroll

För att säkerställa en jämn kvalitet i bearbetningen av rostfritt stål 316L implementerar vi:

Dimensionell inspektion

- Regelbundna CMM-mätningar

- Mätning i process

- Protokoll för slutbesiktning

Kontroller av ytkvalitet

- Mätning av råhet

- Visuell inspektion

- Verifiering av materialintegritet

Ekonomiska överväganden

Kostnadseffektiviteten vid bearbetning av rostfritt stål beror på:

Val av material

- Grad som är lämplig för tillämpningen

- Optimering av lagerstorlek

- Krav för materialcertifiering

Produktionsplanering

- Optimering av batchstorlek

- Hantering av verktygens livslängd

- Kortare inställningstid

Kvalitetsstyrning

- Krav på inspektion

- Behov av dokumentation

- Kostnader för certifiering

Genom att förstå dessa grundläggande aspekter av bearbetning av rostfritt stål kan tillverkarna bättre förbereda sig för de utmaningar och möjligheter som denna process innebär. På PTSMAKE har vi utvecklat omfattande strategier för att övervinna dessa utmaningar samtidigt som vi upprätthåller höga kvalitetsstandarder och kostnadseffektivitet i våra bearbetningsverksamheter.

Varför är rostfritt stål svårt att bearbeta?

Alla tillverkare känner till huvudvärken med att bearbeta rostfritt stål. Jag har sett otaliga projekt försenas och verktyg förstöras för att man har underskattat utmaningarna. Materialets unika egenskaper gör det till en fästning mot konventionella bearbetningsmetoder, vilket leder till överdrivet verktygsslitage och produktionsförseningar.

Bearbetningssvårigheterna med rostfritt stål beror på dess höga draghållfasthet, härdningsbenägenhet och låga värmeledningsförmåga. Dessa egenskaper orsakar snabbt verktygsslitage, överdriven värmeutveckling och utmanande spånbildning under bearbetningsprocesser.

Förståelse av arbetshårdgörning

Arbetshärdning är kanske den största utmaningen vid bearbetning av rostfritt stål. Under skärande bearbetning blir materialets yta hårdare på grund av plastisk deformation. Detta skapar en ond cirkel - ju hårdare ytan blir, desto mer kraft krävs för att skära den, vilket i sin tur orsakar mer härdning.

| Arbetshårdnande effekter | Påverkan på maskinbearbetning |

|---|---|

| Ythärdning | Ökat verktygsslitage |

| Känslighet för töjningshastighet | Variabla skärkrafter |

| Förändringar i mikrostrukturen | Oförutsägbart materialbeteende |

| Värmeproduktion | Förkortad verktygslivslängd |

Problem med termisk konduktivitet

Den låga värmeledningsförmågan hos rostfritt stål skapar betydande utmaningar för värmehanteringen. Till skillnad från aluminium eller vanligt stål behåller rostfritt stål det mesta av den värme som genereras under bearbetningen. Denna värmekoncentration leder till:

- Påskyndat verktygsslitage

- Uppbyggd kantformation

- Problem med måttnoggrannhet

- Dålig kvalitet på ytfinishen

Hög skärkraft krävs

Den höga hållfastheten och segheten hos rostfritt stål kräver större skärkrafter jämfört med andra material. Detta krav påverkar:

| Faktor | Påverkan |

|---|---|

| Strömförbrukning | Högre energikostnader |

| Maskinens stabilitet | Ökade risker för vibrationer |

| Val av verktyg | Behov av starkare verktyg |

| Produktionshastighet | Långsammare matningshastigheter behövs |

Mekanismer för verktygsslitage

Kombinationen av arbetshärdning och värmeutveckling skapar flera olika mekanismer för verktygsslitage:

- Abrasivt slitage från hårda partiklar

- Slitage på lim på grund av att materialet fastnar

- Diffusionsslitage vid höga temperaturer

- Slitage på skåror vid skärdjup

Utmaningar med ytfinish

För att uppnå en högkvalitativ ytfinish på rostfritt stål krävs noggranna överväganden:

| Parameter | Övervägande |

|---|---|

| Skärhastighet | Måste balansera värmeproduktionen |

| Matningshastighet | Påverkar ytjämnheten |

| Verktygsgeometri | Påverkar spånbildning |

| Användning av kylvätska | Avgörande för värmehanteringen |

Problem med chipkontroll

Rostfritt stål tenderar att bilda långa, trådiga flisor som kan:

- Verktyg för omlindning

- Skada arbetsstyckets yta

- Skapa säkerhetsrisker

- Minska effektiviteten i bearbetningen

Variationer i materialkvalitet

Olika rostfria stålkvaliteter innebär olika utmaningar vid maskinbearbetning:

| Grad Typ | Särskilda utmaningar |

|---|---|

| Austenitisk | Högsta arbetshårdhet |

| Martensitisk | Problem med verktygsslitage |

| Ferritisk | Bättre bearbetbarhet |

| Duplex | Extrem tålighet |

Kritiska processparametrar

Framgång vid bearbetning av rostfritt stål beror på kontrollen av flera viktiga parametrar:

- Val av skärhastighet

- Optimering av matningshastighet

- Styrning av skärdjupet

- Konstruktion av verktygsgeometri

- Implementering av kylvätskestrategi

Ekonomiska konsekvenser

Svårigheterna med att bearbeta rostfritt stål påverkar direkt tillverkningskostnaderna:

- Högre frekvens för verktygsbyte

- Ökad bearbetningstid

- Högre energiförbrukning

- Mer frekvent maskinunderhåll

- Högre krav på kvalificerade operatörer

Överväganden vid val av verktyg

Rätt val av verktyg är avgörande och bör ta hänsyn till:

| Faktor | Krav |

|---|---|

| Typ av beläggning | Värme- och slitstyrka |

| Substratmaterial | Seghet och hårdhet |

| Förberedelse av kanter | Stabilitet och styrka |

| Geometri | Spånkontroll och skärkrafter |

Min erfarenhet på PTSMAKE är att framgångsrik bearbetning av rostfritt stål kräver en omfattande förståelse för dessa utmaningar och ett systematiskt tillvägagångssätt för att ta itu med dem. Nyckeln ligger i noggrann planering, rätt verktygsval och exakt kontroll av bearbetningsparametrarna. Materialet innebär betydande utmaningar, men genom att förstå dessa grundläggande aspekter kan man säkerställa framgångsrika resultat vid bearbetning av rostfritt stål.

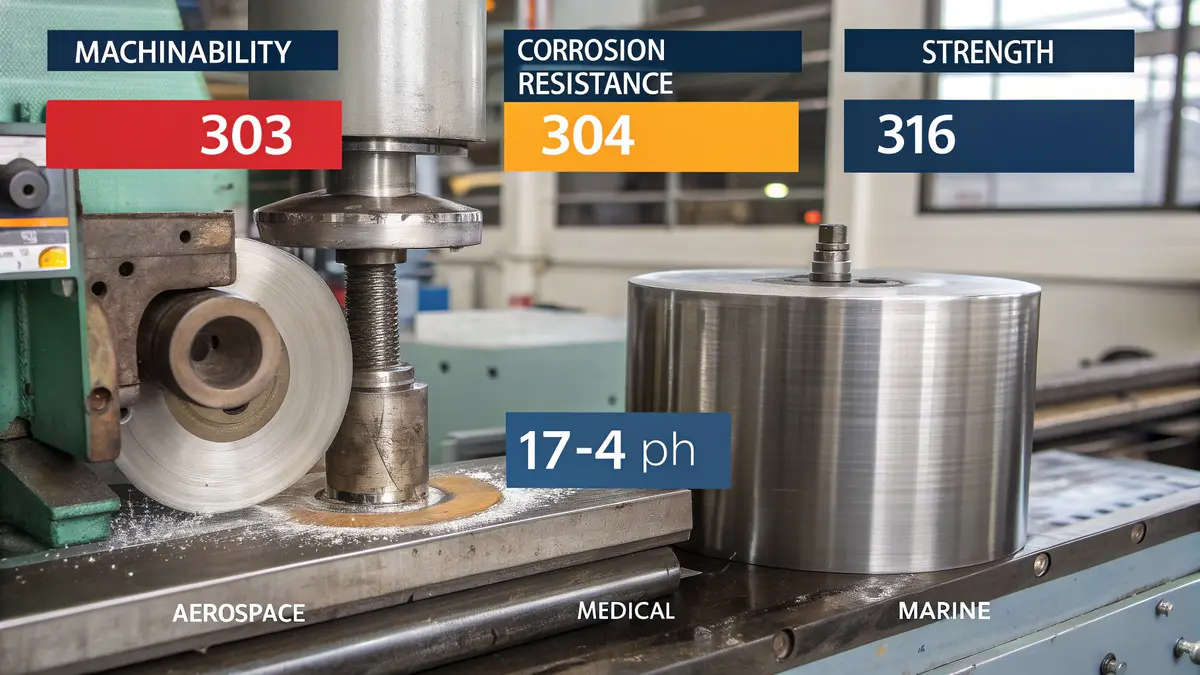

Vilka är de vanligaste kvaliteterna av rostfritt stål som används vid maskinbearbetning?

Att välja rätt rostfri stålkvalitet för maskinbearbetning kan vara överväldigande. Det finns ett stort antal stålsorter som alla har olika egenskaper, och många tillverkare har svårt att avgöra vilken typ som passar bäst för deras specifika applikation. Fel val kan leda till ökade verktygskostnader, längre produktionstider och försämrad kvalitet på detaljerna.

De vanligaste kvaliteterna av rostfritt stål som används vid maskinbearbetning är 303, 304, 316 och 17-4 PH. Varje stålsort har unika egenskaper som gör dem lämpliga för olika tillämpningar. 303 är det mest bearbetningsbara stålet och 316 har den högsta korrosionsbeständigheten.

Förståelse för 303 rostfritt stål

303 rostfritt stål anses ofta vara det bästa valet för bearbetningsoperationer. Dess utmärkta bearbetbarhet kommer från tillsatt svavelinnehåll, vilket hjälper till att bryta flisor under skärning. Jag har upptäckt att 303 vanligtvis bearbetas 40% snabbare än 304, vilket gör det idealiskt för högvolymproduktionskörningar.

De viktigaste egenskaperna hos 303 inkluderar:

- Svavelinnehåll: 0,15% minimum

- Utmärkt maskinbearbetbarhet

- God korrosionsbeständighet

- Lägre kostnad per detalj tack vare snabbare bearbetning

Det tillsatta svavlet minskar dock korrosionsbeständigheten något jämfört med 304. För de flesta tillämpningar är denna kompromiss acceptabel med tanke på den betydande förbättringen av bearbetbarheten.

Mångsidigheten hos rostfritt stål 304

304 är den mest använda rostfria stålsorten i världen, och det finns goda skäl till det. Den erbjuder en utmärkt balans mellan korrosionsbeständighet, styrka och måttlig bearbetbarhet. Även om det inte är lika lätt att bearbeta som 303, ger det överlägsen korrosionsbeständighet och bättre svetsbarhet.

En jämförelse av viktiga egenskaper:

| Fastighet | 304 Betyg | Vanliga tillämpningar |

|---|---|---|

| Motståndskraft mot korrosion | Utmärkt | Utrustning för livsmedelsbearbetning |

| Styrka | Bra | Medicintekniska produkter |

| Bearbetbarhet | Måttlig | Kemisk bearbetning |

| Svetsbarhet | Utmärkt | Köksutrustning |

316 Rostfritt stål: Motståndare mot korrosion

316 rostfritt stål innehåller molybden, vilket avsevärt förbättrar dess korrosionsbeständighet, särskilt mot klorider. Även om det är svårare att bearbeta än 303 eller 304, gör dess överlägsna egenskaper det nödvändigt för specifika tillämpningar.

Viktiga överväganden för 316:

- Högre materialkostnad

- Kräver långsammare skärhastigheter

- Överlägsen kemisk beständighet

- Idealisk för marina miljöer

Kraften i 17-4 PH rostfritt stål

17-4 PH (precipitation-hardening) rostfritt stål erbjuder unika fördelar genom sin värmebehandlingsförmåga. Enligt min erfarenhet av att arbeta med kunder inom flyg- och rymdindustrin är denna stålsort avgörande när hög hållfasthet och måttlig korrosionsbeständighet krävs.

Bearbetningstips för 17-4 PH:

- Använd vassa, belagda hårdmetallverktyg

- Underhålla rigga inställningar och verktyg

- Applicera tillräcklig kylning

- Beakta materialets skick (lösningsbehandlat eller åldrat)

Bästa bearbetningsmetoder för olika kvaliteter

Varje kvalitet kräver specifika bearbetningsparametrar för optimalt resultat:

| Betyg | Skärhastighet (SFM) | Matningshastighet | Krav på kylvätska |

|---|---|---|---|

| 303 | 400-500 | Hög | Måttlig |

| 304 | 300-400 | Medium | Tung |

| 316 | 250-350 | Medium | Tung |

| 17-4 PH | 200-300 | Låg | Tung |

Överväganden om materialval

När du väljer rostfria stålsorter för bearbetning bör du ta hänsyn till dessa faktorer:

- Miljö för slutanvändare

- Nödvändiga mekaniska egenskaper

- Produktionsvolym

- Kostnadsbegränsningar

- Krav på ytfinish

För kritiska applikationer rekommenderar jag alltid att man utför materialprovning före full produktion. Detta tillvägagångssätt har räddat många kunder från kostsamma misstag och säkerställer optimal prestanda i den slutliga applikationen.

Kostnadseffektivitetsanalys

Den totala kostnaden för bearbetning av olika kvaliteter omfattar mer än bara materialpriser:

| Betyg | Materialkostnad | Bearbetningstid | Verktygets livslängd | Total kostnad |

|---|---|---|---|---|

| 303 | Måttlig | Låg | Lång | Lägst |

| 304 | Måttlig | Medium | Medium | Måttlig |

| 316 | Hög | Hög | Kort | Högsta |

| 17-4 PH | Mycket hög | Medium | Medium | Hög |

För att välja rätt rostfri stålsort måste man sammanfattningsvis balansera bearbetbarhet, prestandakrav och kostnadsaspekter. Genom att förstå de vanligaste stålsorterna och deras egenskaper kan man säkerställa framgångsrik bearbetning och optimal prestanda för detaljen.

Vilka är de viktigaste bearbetningsteknikerna för rostfritt stål?

Bearbetning av rostfritt stål kan vara en verklig utmaning för många tillverkare. Jag har sett många projekt försenas eller äventyras på grund av felaktiga bearbetningstekniker, vilket resulterar i verktygsslitage, dålig ytfinish och dimensionsfelaktigheter. Materialets höga hållfasthet, härdningstendens och låga värmeledningsförmåga gör det särskilt krävande att bearbeta på rätt sätt.

De viktigaste bearbetningsteknikerna för rostfritt stål är CNC-fräsning, CNC-svarvning, borrning och slipning. För att lyckas måste man välja rätt skärparametrar, använda lämpliga verktyg och upprätthålla optimala skärförhållanden med hjälp av lämpliga kylstrategier.

CNC-frästeknik för rostfritt stål

När det gäller CNC-fräsning av rostfritt stål är det rätt metod som gör hela skillnaden. På PTSMAKE använder vi dessa beprövade parametrar för optimala resultat:

- Skärhastighet: 100-150 ytfot per minut (SFM) för austenitiskt rostfritt

- Matningshastighet: 0,004-0,008 tum per tand

- Djupgående kapning: Maximalt 0,125 tum för grovbearbetning, 0,02 tum för finbearbetning

Genom att använda klättringsfräsning i stället för konventionell fräsning minskar arbetshärdningen och verktygens livslängd förlängs. Vi ser alltid till att hålla verktyget stadigt och minimera verktygets överhäng för att förhindra slag.

CNC-svarvningsoperationer

Svarvning av rostfritt stål kräver särskild uppmärksamhet på dessa nyckelfaktorer:

| Parameter | Rekommenderat intervall | Anteckningar |

|---|---|---|

| Skärhastighet | 250-350 SFM | Högre för efterbehandling |

| Matningshastighet | 0,005-0,015 ipr | Beror på ytfinish |

| Skärdjup | 0,040-0,200 tum | Materialberoende |

| Verktygsgeometri | 5-15° avlastningsvinkel | Positiv rake rekommenderas |

Borrningstekniker

Borrning i rostfritt stål innebär unika utmaningar. Vi följer dessa riktlinjer:

- Använd förkortade borrlängder när det är möjligt

- Börja med pilothål för djupare hål

- Bibehålla konstant matningshastighet

- Applicera tillräckligt skärvätsketryck

Rekommenderade borrningsparametrar:

- Hastighet: 20-30 SFM

- Matning: 0,002-0,004 tum per varv

- Peck-borrcykler för hål som är djupare än 3x diametern

Överväganden vid planslipning

Planslipning är avgörande för att uppnå snäva toleranser. Vårt tillvägagångssätt inkluderar:

Val av hjul

- Aluminiumoxidskivor för allmänna ändamål

- CBN-hjul för högproduktiva serier

- 60-80 kornstorlek för grovbearbetning

- 120-150 korn för finbearbetning

Parametrar för slipning

- Hjulhastighet: 5000-6000 meter per minut

- Bordshastighet: 50-60 fot per minut

- Skärdjup: 0,0005-0,001 tum per passering

Val och användning av skärvätska

Rätt skärvätska är avgörande för bearbetning av rostfritt stål:

Olika typer av skärvätskor

- Vattenlösliga oljor för allmänna ändamål

- Raka oljor för krävande arbeten

- Syntetiska vätskor för höghastighetsapplikationer

Tillämpningsmetoder

- Översvämningskylning för allmän drift

- Genomgående verktygskylning för djupa hål

- Mist-applicering för lätta snitt

Val och hantering av verktyg

Att välja rätt verktyg har stor betydelse för hur framgångsrik bearbetningen blir:

Verktygsmaterial

- Hårdmetallkvaliteter med TiAlN-beläggning

- Keramiska verktyg för höghastighetsbearbetning

- HSS-verktyg för enkla operationer

Hantering av verktygslivslängd

- Regelbunden slitageövervakning

- Förutbestämda intervall för verktygsbyte

- Korrekt förvaring och hantering av verktyg

Strategier för processoptimering

För bästa resultat tillämpar vi dessa strategier:

Optimering av parametrar

- Börja försiktigt och öka gradvis

- Övervaka verktygsslitage och ytfinhet

- Justera baserat på faktiska resultat

Kvalitetskontroll

- Regelbundna dimensionskontroller

- Övervakning av ytfinish

- Kontroll av verktygsslitage

Produktionseffektivitet

- Minimera installationstiden

- Optimera verktygsbanorna

- Minska tiden för icke-skärning

Genom att tillämpa dessa tekniker och vara noga med detaljerna uppnår vi konsekvent utmärkta resultat vid bearbetning av rostfritt stål. Nyckeln är att förstå hur varje parameter påverkar resultatet och att göra lämpliga justeringar baserat på återkoppling i realtid från bearbetningsprocessen.

Kom ihåg att framgångsrik bearbetning av rostfritt stål kräver ett balanserat tillvägagångssätt. Hög produktivitet är viktigt, men det får inte ske på bekostnad av verktygens livslängd eller detaljernas kvalitet. Regelbunden övervakning och justering av bearbetningsparametrarna säkerställer optimala resultat och jämn kvalitet.

Vilka verktyg och vilken utrustning är bäst för bearbetning av rostfritt stål?

Bearbetning av rostfritt stål innebär betydande utmaningar i våra tillverkningsprocesser. Många maskinister kämpar med snabbt verktygsslitage, dålig ytfinish och inkonsekventa resultat när de arbetar med detta krävande material. Dessa problem leder inte bara till ökade produktionskostnader utan orsakar också frustrerande förseningar och kvalitetsproblem.

De bästa verktygen för bearbetning av rostfritt stål är skärverktyg i hårdmetall med specialbeläggningar, styva CNC-maskiner med hög spindeleffekt och avancerade skär som är särskilt utformade för rostfritt stål. Korrekta system för kylvätsketillförsel och verktygshållare är också viktiga för optimal prestanda.

Skärande verktyg av hårdmetall: Grunden för framgång

Enligt min erfarenhet på PTSMAKE har hårdmetallverktyg visat sig vara det mest tillförlitliga valet för bearbetning av rostfritt stål. Vi använder främst pinnfräsar i solid hårdmetall med dessa viktiga egenskaper:

- Mikrokornig hårdmetallsammansättning för förbättrad slitstyrka

- Variabla helixvinklar för att minska slitage

- Högre spånvinklar för bättre spånevakuering

- Specialiserad kantbearbetning för att förhindra för tidiga verktygsfel

Rätt hårdmetallsort är avgörande. För applikationer i rostfritt stål rekommenderar vi sorter med kobolthalt 10-12%, vilket ger en optimal balans mellan hårdhet och seghet.

Beläggningar för skärande verktyg: Ett element som förändrar spelplanen

Modern beläggningsteknik har revolutionerat bearbetningen av rostfritt stål. Här följer en detaljerad genomgång av de mest effektiva ytbeläggningarna:

| Typ av beläggning | Fördelar | Bästa applikationer |

|---|---|---|

| AlTiN | Hög värmebeständighet, utmärkt hårdhet | Höghastighetsbearbetning |

| TiCN | Bra slitstyrka, lägre friktion | Medeltunga arbetsuppgifter |

| ZrN | Kemisk stabilitet, minskad uppbyggnad av kanter | Efterbearbetning |

| TiAlN | Överlägsen oxidationsbeständighet | Kraftig grovbearbetning |

Krav på avancerad CNC-maskin

Framgången vid bearbetning av rostfritt stål beror i hög grad på maskinens kapacitet. Viktiga funktioner inkluderar:

Hög spindeleffekt

- Minst 15 hk för små till medelstora delar

- 25+ hk för större komponenter

- Höga vridmoment vid lägre hastigheter

Styv konstruktion

- Kraftig basgjutning

- Linjärstyrningar med hög förspänning

- Robusta spindellager

Termisk stabilitet

- Temperaturkontrollerad spindel

- Kapacitet för genomströmning av kylvätska

- System för termisk kompensation

Verktygshållare och lösningar för arbetshållare

Korrekt verktygshållning är avgörande vid bearbetning av rostfritt stål. Vi rekommenderar:

- Hydrauliska verktygshållare för bättre kontroll av rundgång

- Värmekrympta hållare för höghastighetsapplikationer

- Kraftiga fräschuckar för maximal styvhet

System för tillförsel av kylvätska

Effektiv kylvätskehantering är avgörande vid bearbetning av rostfritt stål:

Kylvätskesystem med högt tryck

- 1000+ PSI för djuphålsborrning

- 300-500 PSI för allmänna fräsoperationer

- Tillförsel av kylvätska genom verktyget

Val av kylvätska

- Oljebaserade kylvätskor för tung skärning

- Vattenlösliga emulsioner för allmänna ändamål

- MQL-smörjning (Minimum Quantity Lubrication) för specifika applikationer

Insert-val och geometri

Rätt skärgeometri kan ha stor betydelse för verktygets livslängd och ytfinhet:

- Positiva spånvinklar för minskade skärkrafter

- Stark kantberedning för avbrutna snitt

- Spånbrytargeometri för förbättrad spånkontroll

- Val av hörnradie baserat på krav på ytfinish

Övervakning och hantering av verktygens livslängd

För att optimera verktygets prestanda implementerar vi dessa strategier:

Regelbunden inspektion av verktyg

- Mät slitagemönster

- Övervaka skärkrafterna

- Systematisk uppföljning av verktygens livslängd

Optimering av verktygens livslängd

- Justera skärparametrarna baserat på slitageanalys

- Implementera scheman för förutsägbara verktygsbyten

- Dokumentera prestationsmätningar

Optimering av processparametrar

För att lyckas med bearbetning av rostfritt stål krävs noggrann uppmärksamhet på skärparametrarna:

| Parameter | Rekommendation | Påverkan |

|---|---|---|

| Hastighet | 30-40% lägre än kolstål | Minskar värmeutvecklingen |

| Foder | Måttlig till tung | Förhindrar arbetshårdnande |

| Skärdjup | Konsekvent engagemang | Bibehåller verktygets livslängd |

| Ingångsvinkel | 45° när det är möjligt | Minskar stötbelastningen |

Genom att implementera dessa rekommendationer för verktyg och utrustning har vi konsekvent uppnått utmärkta resultat vid bearbetning av rostfritt stål. Nyckeln är att upprätthålla ett systematiskt tillvägagångssätt för verktygsval, maskininställning och processoptimering samtidigt som man alltid beaktar de specifika kraven för din applikation.

Hur förhindrar man arbetshärdning vid bearbetning av rostfritt stål?

Att arbeta med rostfritt stål kan vara en riktig huvudvärk i bearbetningsoperationer. Jag har sett otaliga projekt där härdning har lett till för tidigt verktygsslitage, dålig ytfinish och till och med till att hela detaljer har gått sönder. Det här problemet blir ännu mer frustrerande när det krävs snäva toleranser, eftersom det härdade skiktet kan orsaka dimensionsavvikelser.

För att förhindra arbetshärdning vid bearbetning av rostfritt stål ska du bibehålla konsekventa skärkrafter, använda rätt verktygsgeometri med positiva spånvinklar och implementera effektiva kylningsstrategier. Håll skärhastigheterna måttliga, säkerställ kontinuerliga skärningar när så är möjligt och välj lämpliga verktygsbeläggningar för bättre värmehantering.

Förstå mekaniken för härdning av arbetsstycken

Arbetshärdning uppstår när mekanisk påfrestning får materialets kristallstruktur att förändras, vilket resulterar i ökad hårdhet och hållfasthet. I rostfritt stål är detta fenomen särskilt uttalat på grund av dess austenitiska struktur. Materialet kan bli upp till 50% hårdare än sitt ursprungliga tillstånd, vilket gör efterföljande skärningar allt svårare.

De främsta orsakerna till arbetshårdhet är bland annat:

- Överdrivna skärkrafter

- Värmeutveckling under bearbetningen

- Inkonsekvent spånbildning

- Verktygets avböjning

- Olämpliga skärparametrar

Optimering av verktygsgeometri

Rätt verktygsgeometri spelar en avgörande roll när det gäller att förhindra arbetshärdning. Det här är vad jag rekommenderar baserat på omfattande tester:

| Verktygsparameter | Rekommenderat värde | Syfte |

|---|---|---|

| Krökvinkel | 10-15° positiv | Minskar skärkrafterna |

| Avlastningsvinkel | 8-12° | Förhindrar gnidning |

| Kantförberedelse | Skarp till lätt slipning | Ren skärning |

| Radie för verktygsnos | 0.015-0.032" | Balanserar styrka och värmeutveckling |

Val av skärparametrar

Korrekta skärparametrar är avgörande för att bibehålla konsekventa skärkrafter:

| Parameter | Rekommendation | Motivering |

|---|---|---|

| Skärhastighet | 100-150 SFM | Balanserar värmeproduktionen |

| Matningshastighet | 0,004-0,008 IPR | Bibehåller chipkontroll |

| Skärdjup | 0.040-0.080" | Förhindrar arbetshårdnande |

| Steg över | 30-40% av verktygets diameter | Säkerställer stabil skärning |

Implementering av kylningsstrategi

Effektiv kylning är avgörande för att förhindra arbetshärdning. Jag rekommenderar att du implementerar dessa strategier:

Kylvätska med högt tryck

- Använd tryck över 1000 PSI

- Riktar kylvätskan exakt mot skäreggen

- Upprätthålla en jämn temperatur på kylvätskan

Kylning genom verktyg

- Möjliggör bättre värmeavledning

- Förbättrar spånevakuering

- Minskar termisk chock

Materialspecifika överväganden

Olika rostfria stålkvaliteter kräver specifika metoder:

| Betyg | Särskilda överväganden | Rekommenderat tillvägagångssätt |

|---|---|---|

| 304 | Hög benägenhet för arbetshärdning | Använd lägre hastigheter och högre matningar |

| 316 | Måttlig tendens till härdning vid bearbetning | Standardparametrar med bra kylning |

| 410 | Mindre benägen för arbetshårdnande | Kan använda mer aggressiva skärningar |

Val av verktygsbeläggning

Rätt beläggning kan ha en betydande inverkan på förhindrandet av härdning:

AlTiN-beläggningar

- Utmärkt värmebeständighet

- Minskar friktionen

- Förlänger verktygens livslängd

TiCN-beläggningar

- Bra för avbrutna snitt

- Bibehåller vass skärkant

- Motverkar uppbyggd kantbildning

Övervakning och justering av processer

Regelbunden övervakning hjälper till att förhindra arbetshärdning:

Indikatorer för ytfinish

- Ökande grovhet

- Brända områden

- Inkonsekvent textur

Tecken på verktygsslitage

- Snabbare förslitningsmönster

- Uppbyggd kantformation

- Förändringar i skärljudet

Strömförbrukning

- Plötslig ökning av strömförbrukningen

- Inkonsekvent strömförbrukning

- Högre baslinje än normalt

Bästa praxis för framgång

För att säkerställa konsekventa resultat:

Strategi för maskinbearbetning

- Använd klättringsfräsning när det är möjligt

- Bibehålla konstant chipbelastning

- Undvik lätta snitt som gnuggar istället för att skära

Planering av verktygsbana

- Minimera variationer i verktygens inkoppling

- Undvik plötsliga riktningsförändringar

- Planera för kontinuerlig skärning när så är möjligt

Överväganden vid installation

- Säkerställ fastspänning av arbetsstycket

- Minimera överhäng

- Använd kortast möjliga verktygslängder

Genom att implementera dessa strategier har vi lyckats förebygga arbetshärdning i olika applikationer med rostfritt stål. Kom ihåg att det alltid är bättre att förebygga än att hantera redan härdat material, eftersom korrigerande åtgärder ofta leder till ökade kostnader och produktionsförseningar.

Vilka är de bästa metoderna för kylning och smörjning?

Att bearbeta rostfritt stål utan ordentlig kylning är som att springa ett maratonlopp i öknen utan vatten. Den intensiva värme som genereras under skärprocessen kan snabbt förstöra dyra skärverktyg och försämra detaljkvaliteten. Jag har sett otaliga maskinister kämpa med för tidigt verktygsslitage och dålig ytfinish helt enkelt för att de förbisett denna kritiska aspekt.

De mest effektiva kylmetoderna för bearbetning av rostfritt stål är en kombination av översvämningskylning för allmänna operationer och dimkylning för höghastighetsapplikationer. Valet av skärvätska är lika viktigt - syntetiska eller halvsyntetiska kylvätskor med hög smörjförmåga och värmeavledning ger bästa resultat.

Förstå betydelsen av kylning vid bearbetning av rostfritt stål

Vid bearbetning av rostfritt stål omvandlas cirka 80% av den energi som används vid skärningen till värme. Denna värme koncentreras vid skärkanten och arbetsstyckets gränssnitt. Utan korrekt kylning kan skärverktyget nå temperaturer på över 800°C, vilket leder till snabbt verktygsslitage och potentiella skador på arbetsstycket.

De tre huvudfunktionerna för kylsystem är:

- Värmeavledning från skärzonen

- Smörjning mellan verktyg och arbetsstycke

- Evakuering av spånor från skärområdet

Olika typer av kylmetoder

Översvämning Kylning

Denna traditionella metod är fortfarande den mest använda kylningstekniken vid bearbetning av rostfritt stål. Här är några skäl till varför den är effektiv:

- Ger jämn temperaturkontroll

- Säkerställer utmärkt spånevakuering

- Skapar en skyddande barriär mellan verktyg och arbetsstycke

- Ger bra kvalitet på ytfinishen

För att översvämningskylning ska fungera effektivt krävs dock att kylsystemet underhålls ordentligt och att vätskan byts ut regelbundet.

Mistkylning (MQL - smörjning med minsta möjliga mängd)

Denna moderna metod använder en fin spray av kylvätska som blandas med tryckluft:

- Minskar kylvätskeförbrukningen med upp till 95%

- Idealisk för höghastighetsbearbetning

- Miljövänligt alternativ

- Bättre synlighet av skärzonen

Kryogenisk kylning

För specialiserade applikationer erbjuder kylning med flytande kväve unika fördelar:

- Extremt låga temperaturer (-196°C)

- Förlänger verktygens livslängd avsevärt

- Idealisk för svårbearbetade material

- Lämnar inga rester på delarna

Välja rätt skärvätska

Valet av skärvätska har stor betydelse för bearbetningsprestandan. Här är en omfattande jämförelse:

| Typ av vätska | Fördelar | Bästa applikationer | Koncentrationsområde |

|---|---|---|---|

| Syntetisk | Hög värmeavledning, ren drift | Höghastighetsbearbetning | 5-10% |

| Semi-syntetisk | God smörjförmåga, måttlig kostnad | Allmänt ändamål | 6-12% |

| Löslig olja | Utmärkt smörjning, bra kylning | Kraftig kapning | 8-15% |

| Straight Oil | Maximal smörjförmåga | Operationer med låg hastighet | 100% |

Optimeringsstrategier för kylsystem

Tryck och flödeshastighet

Hur effektiv kylningen är beror i hög grad på att den levereras på rätt sätt:

- Använd högtryckskylning (1000+ PSI) för djupa hål och svåra snitt

- Upprätthålla konsekventa flödeshastigheter baserat på drifttyp

- Placera munstyckena korrekt för att rikta in skärzonen

Krav på underhåll

Regelbundet underhåll säkerställer optimal kylprestanda:

- Övervaka kylvätskans koncentration varje vecka

- Kontrollera pH-värdet regelbundet (idealiskt intervall: 8,5-9,5)

- Filtrera spån och föroreningar kontinuerligt

- Byt ut kylvätskan när biologisk tillväxt blir tydlig

Avancerade kylningstekniker

Kylning genom verktyg

Denna metod levererar kylvätska direkt genom skärverktyget:

- Säkerställer att kylvätskan når kritiska områden

- Förbättrar verktygens livslängd med upp till 50%

- Möjliggör högre skärhastigheter

- Särskilt effektiv vid djuphålsborrning

Kylning med dubbla kanaler

I vissa moderna system används separata kanaler för kylning och smörjning:

- Optimerar både kyl- och smörjfunktionerna

- Minskar den totala vätskeförbrukningen

- Ger bättre kontroll över processparametrarna

Praktiska tips för implementering

Baserat på min erfarenhet av att arbeta med olika kylmetoder följer här några viktiga överväganden:

Börja med grunderna:

- Använd kylvätska av hög kvalitet

- Bibehålla rätt koncentration

- Rengör systemet regelbundet

Övervaka dessa kritiska parametrar:

- Kylvätsketryck

- Flödeshastighet

- Temperatur

- Koncentrationsnivåer

Tänk på dessa faktorer när du väljer kylmetod:

- Materialets egenskaper

- Skärparametrar

- Verktygsgeometri

- Produktionsvolym

Kom ihåg att den bästa kylmetoden ofta är en kombination av olika tekniker som baseras på specifika applikationskrav. Det gäller att hitta rätt balans mellan kylningseffektivitet, kostnadseffektivitet och miljöpåverkan.

Hur uppnår man hög precision vid bearbetning av rostfritt stål?

Att uppnå precision vid bearbetning av rostfritt stål är en ständig utmaning som många tillverkare står inför. Jag har sett otaliga projekt misslyckas på grund av dålig noggrannhetskontroll, vilket resulterat i skrotade delar, missade deadlines och frustrerade kunder. De komplexa egenskaperna hos rostfritt stål gör denna utmaning ännu mer skrämmande, eftersom även små variationer kan leda till betydande avvikelser.

För att uppnå hög precision vid bearbetning av rostfritt stål måste tillverkarna fokusera på tre kritiska områden: upprätthålla maskinens stabilitet, genomföra systematisk övervakning av verktygsslitage och genomföra regelbundna kvalitetskontroller med avancerad mätteknisk utrustning.

Grundläggande principer för maskinstabilitet

Maskinens stabilitet utgör grunden för precisionsbearbetning. På PTSMAKE har vi vidtagit flera viktiga åtgärder för att säkerställa optimal stabilitet:

Temperaturreglering

- Håll verkstadstemperaturen på 20°C ±1°C

- Installera värmesensorer på kritiska maskinkomponenter

- Använd system för temperaturkontroll av kylvätska

- Implementera uppvärmningscykler före precisionsoperationer

Vibrationshantering

- Installera vibrationsdämpande fästen

- Regelbundet underhåll av spindellager

- Använd vibrationsövervakningssystem

- Korrekt isolering av fundament

System för övervakning av verktygsslitage

Verktygsslitage har en betydande inverkan på bearbetningsnoggrannheten. Vårt tillvägagångssätt omfattar:

Metoder för övervakning i realtid

- Sensorer för akustisk emission

- Övervakning av strömförbrukning

- Mätning av skärkraft

- System för visuell inspektion

| Övervakningsparameter | Mätmetod | Påverkan på precisionen |

|---|---|---|

| Skärande kraft | Dynamometer | Direkt korrelation med verktygsslitage |

| Strömförbrukning | Ampere-mätare | Indikerar verktygets skick |

| Akustisk emission | Sensorer | Tidig upptäckt av slitage |

| Ytfinish | Visuell/Taktil | Slutlig kvalitetsindikator |

Protokoll för kvalitetskontroll

Vårt omfattande kvalitetskontrollsystem säkerställer jämn precision:

Mätutrustning

- Koordinatmätmaskiner (CMM)

- Optiska mätsystem

- Mätare för ytjämnhet

- Digitala mikrometrar

Inspektionsfrekvens

Vi har upprättat ett strukturerat inspektionsschema:

| Produktionsfas | Typ av inspektion | Frekvens |

|---|---|---|

| Inställning | Första artikeln | Varje ny installation |

| Produktion | Pågående process | Var 10:e del |

| Final | CMM | 100% inspektion |

| Efterbearbetning | Ytfinish | Bas för provtagning |

Optimering av processparametrar

För att uppnå hög precision krävs ett noggrant val av parametrar:

Skärparametrar

- Sänkta skärhastigheter (20-30% lägre än kolstål)

- Kontrollerade matningshastigheter

- Lämpligt skärdjup

- Styv fastspänning av arbetsstycke

Hantering av kylvätska

- Tillförsel av kylvätska under högt tryck

- Regelbunden övervakning av kylvätskans koncentration

- Filtrerad och temperaturkontrollerad kylvätska

- Strategisk positionering av kylmedelsmunstycke

Miljökontroller

Miljöfaktorer spelar en avgörande roll för att upprätthålla precisionen:

Verkstadsmiljö

- Klimatkontrollerad anläggning

- Luftfiltreringssystem

- Regelbundna rengöringsscheman

- Kontrollerade luftfuktighetsnivåer

Materialhantering

- Temperaturstabilisering före maskinbearbetning

- Korrekta förvaringsförhållanden

- Minimal hantering under bearbetning

- Rengör arbetsstyckets ytor

Statistisk processtyrning

Vi implementerar omfattande SPC-metoder:

Datainsamling

- Automatiserad registrering av mätningar

- Dataanalys i realtid

- Övervakning av trender

- Studier av processförmågan

| Typ av kontrolldiagram | Tillämpning | Gränser för åtgärder |

|---|---|---|

| X-bar diagram | Dimensionell kontroll | ±3σ |

| R-diagram | Processvariation | Övre styrgräns |

| Individuellt diagram | Kritiska egenskaper | ±2σ |

Kontinuerlig förbättring

Vår precisionsbearbetningsprocess utvecklas ständigt genom:

Regelbundna recensioner

- Månatlig resultatanalys

- Integration av kundfeedback

- Tekniska uppdateringar

- Utbildningsprogram för personal

Dokumentation

- Detaljerade processinstruktioner

- Dokumentation av kvalitetskontroll

- Loggar för underhåll

- Kalibreringscertifikat

Denna heltäckande strategi för precisionsbearbetning av rostfritt stål har gjort det möjligt för oss att konsekvent uppnå toleranser inom ±0,01 mm. Nyckeln är att upprätthålla ett systematiskt tillvägagångssätt för alla aspekter av bearbetningsprocessen, från miljökontroll till slutbesiktning. Genom att följa dessa riktlinjer och kontinuerligt övervaka och förbättra våra processer kan vi säkerställa tillförlitliga resultat med hög precision vid bearbetning av rostfritt stål.

Vilka är tillämpningarna av bearbetade delar av rostfritt stål?

Många tillverkare kämpar med att hitta rätt material för sina kritiska komponenter som kräver både hållbarhet och precision. Utmaningen blir ännu mer komplex när dessa delar måste motstå korrosion, bibehålla stabiliteten under extrema temperaturer och uppfylla strikta branschregler. Utan rätt materialval kan produkterna gå sönder i förtid eller få problem med efterlevnaden av regelverket.

Bearbetade delar i rostfritt stål är mångsidiga komponenter som används inom många olika branscher, från flyg och rymd till medicintekniska produkter. Dessa delar erbjuder exceptionell korrosionsbeständighet, hållbarhet och precision, vilket gör dem idealiska för krävande applikationer där tillförlitlighet och prestanda är avgörande.

Tillämpningar inom flyg- och rymdindustrin

Flyg- och rymdindustrin är starkt beroende av bearbetade delar i rostfritt stål för kritiska komponenter. Jag har arbetat med många kunder inom flyg- och rymdindustrin på PTSMAKE, och dessa delar är viktiga för:

- Motorkomponenter och turbinblad

- Landningsställets mekanismer

- Strukturella stöd och fästelement

- Hydraulsystemets komponenter

- Manöverdon för styrytor

Den höga hållfastheten i förhållande till vikten och den utmärkta värmebeständigheten hos rostfritt stål gör det perfekt för dessa krävande applikationer.

Tillverkning av medicintekniska produkter

I medicinska tillämpningar är rostfritt ståls biokompatibilitet och steriliseringsegenskaper ovärderliga. Vanliga tillämpningar inkluderar:

| Medicinsk komponent | Viktiga krav | Fördelar med rostfritt stål |

|---|---|---|

| Kirurgiska instrument | Precision, sterilisering | Korrosionsbeständighet, Hållbarhet |

| Implantat | Biokompatibilitet, hållfasthet | Lång livslängd, beständighet mot kroppsvätskor |

| Diagnostisk utrustning | Tillförlitlighet, rengörbarhet | Enkelt underhåll, Stabilitet |

| Medicinska inventarier | Precision, hållbarhet | Dimensionsstabilitet, Slitstyrka |

Fordonskomponenter

Inom fordonsindustrin används bearbetade delar i rostfritt stål i stor utsträckning. Viktiga tillämpningar inkluderar:

- Avgassystemets komponenter

- Bränsleinsprutningssystem

- Motorventilens komponenter

- Höljen för sensorer

- Bromsystemets komponenter

Dessa delar måste klara höga temperaturer, tryck och ständig exponering för korrosiva ämnen.

Utrustning för bearbetning av livsmedel och drycker

Rostfritt stål är korrosionsbeständigt och lätt att rengöra, vilket gör det idealiskt för livsmedelsbearbetning:

- Blandningskärl

- Transportörsystem

- Verktyg för skärning och bearbetning

- Lagringstankar

- Filtreringssystem

Kemisk processindustri

Den kemiska industrin kräver material som kan motstå aggressiva miljöer:

| Tillämpning | Miljöutmaning | Lösning i rostfritt stål |

|---|---|---|

| Pumpkomponenter | Kemisk exponering | Överlägsen korrosionsbeständighet |

| Ventilhus | Högt tryck | Strukturell integritet |

| Värmeväxlare | Extrema temperaturer | Termisk stabilitet |

| Reaktortankar | Flera stressfaktorer | Övergripande hållbarhet |

Marina tillämpningar

Marina miljöer är särskilt utmanande på grund av den ständiga exponeringen för saltvatten:

- Propelleraxlar

- Beslag för däck

- Undervattenssensorer

- Navigationsutrustning

- Fästelement och beslag

Elektronikindustrin

Elektroniksektorn använder bearbetat rostfritt stål för:

- Höljen för utrustning

- Kylflänsar

- EMI-skyddande komponenter

- Monteringsfästen

- Anslutningshöljen

Olje- och gasutrustning

Olje- och gasindustrin kräver särskilt robusta komponenter:

- Komponenter för brunnshuvud

- Ventilsystem

- Tryckkärl

- Rörledningsarmaturer

- Undervattensutrustning

Kvalitetshänsyn i olika applikationer

Vid tillverkningen av dessa komponenter är det flera faktorer som är avgörande:

Val av material

- Urval av betyg baserat på ansökan

- Krav för certifiering

- Överväganden om kostnader

Tillverkningsprocess

- Kapacitet för precisionsbearbetning

- Krav på ytfinish

- Hantering av komplexa geometrier

Kvalitetskontroll

- Dimensionell noggrannhet

- Verifiering av materialegenskaper

- Inspektion av ytfinish

På PTSMAKE upprätthåller vi strikta kvalitetskontroller för att säkerställa att varje komponent uppfyller branschspecifika krav:

| Industri | Kritiska krav | Kvalitetsmätningar |

|---|---|---|

| Flyg- och rymdindustrin | AS9100-certifiering | 100% inspektion |

| Medicinsk | FDA-överensstämmelse | Validerade processer |

| Fordon | IATF 16949-standarder | Statistisk processtyrning |

| Livsmedelsbearbetning | FDA/USDA-standarder | Spårbarhet för material |

Genom att arbeta med olika branscher har jag märkt att framgången för applikationer i rostfritt stål i hög grad beror på förståelsen för specifika branschkrav och på att man upprätthåller en strikt kvalitetskontroll under hela tillverkningsprocessen. Varje applikation kräver noggrant övervägande av val av materialkvalitet, tillverkningsprocesser och kvalitetskontrollåtgärder för att säkerställa optimal prestanda vid avsedd användning.

Hur kan man sänka kostnaderna och samtidigt bibehålla kvaliteten?

I dagens tillverkningslandskap utgör de stigande kostnaderna för bearbetning av rostfritt stål en betydande utmaning. Verktygsslitaget ökar snabbt, materialpriserna fortsätter att stiga och produktionskostnaderna tycks mångdubblas för varje kvartal som går. Många tillverkare befinner sig i kläm mellan att upprätthålla kvalitetsstandarder och hantera eskalerande kostnader, vilket leder till krympande vinstmarginaler.

Nyckeln till att sänka kostnaderna och samtidigt bibehålla kvaliteten vid bearbetning av rostfritt stål ligger i en heltäckande strategi som kombinerar optimerade skärparametrar, avancerade verktygslösningar, strategier för att minska spill och principer för Lean Manufacturing. Dessa metoder kan minska kostnaderna med 15-30% utan att äventyra detaljkvaliteten.

Optimera skärparametrar

Korrekt val av skärparametrar utgör grunden för kostnadseffektiv bearbetning. Genom noggranna tester och övervakning på PTSMAKE har vi identifierat dessa kritiska faktorer:

| Parameter | Påverkan på kostnader | Rekommenderad optimering |

|---|---|---|

| Skärhastighet | Direkt effekt på verktygens livslängd | Använd optimala hastighetsintervall för specifika kvaliteter |

| Matningshastighet | Påverkar ytfinhet och verktygsslitage | Balans mellan produktivitet och slitage |

| Skärdjup | Påverkar strömförbrukning och verktygsbelastning | Upprätthålla ett konsekvent engagemang |

| Användning av kylvätska | Påverkar verktygslivslängd och ytkvalitet | Använd högtryckskylning när det är möjligt |

Avancerade verktygslösningar

Att investera i moderna skärverktyg kan verka dyrt i början, men de långsiktiga fördelarna är betydande:

Verktyg av belagd hårdmetall

- Förlängd verktygslivslängd (upp till 200% längre)

- Högre skärhastigheter möjliga

- Bättre kvalitet på ytfinishen

Multifunktionella verktyg

- Kortare installationstid

- Färre verktygsbyten

- Lägre lagerkostnader

Strategier för att minska avfallsmängden

Att minimera avfallet har en direkt inverkan på slutresultatet:

Materialoptimering

- Nesting av delar på ett effektivt sätt

- Strategisk användning av överblivet material

- Implementering av system för materialspårning

Minskning av processavfall

- Optimera programmeringen för minimal skrotning

- Regelbundet underhåll för att förhindra defekter

- Kvalitetskontroll vid källan

Implementering av Lean Manufacturing

Tillämpningen av Lean-principerna specifikt för bearbetning av rostfritt stål omfattar:

Produktion just-in-time

- Minskade lagerhållningskostnader

- Bättre hantering av kassaflödet

- Minimerade lagringsbehov

Kartläggning av värdeflöden

- Identifiering av ineffektivitet

- Eliminera icke värdeskapande aktiviteter

- Effektivisering av arbetsflödet

Övervakning och analys av kostnader

Regelbunden övervakning av viktiga kostnadsindikatorer bidrar till att upprätthålla kontrollen:

| Kostnadsfaktor | Övervakningsmetod | Förbättring av mål |

|---|---|---|

| Förbrukning av verktyg | Spårning av användning per detalj | 15-20% minskning |

| Utnyttjande av material | Analys av skrotningsgrad | 10-15% förbättring |

| Maskinens drifttid | OEE-mätningar | 5-10% ökning |

| Arbetseffektivitet | Tidsstudier | 10-15%-förbättring |

Integration av teknik

Modern teknik spelar en avgörande roll för kostnadsminskningen:

Optimering av CAM-programvara

- Bättre strategier för verktygsbanor

- Kortare cykeltider

- Förbättrad ytfinish

System för maskinövervakning

- Spårning av prestanda i realtid

- Förutseende underhåll

- Optimering av energiförbrukningen

Integration av kvalitetssäkring

Att upprätthålla kvalitet och samtidigt minska kostnaderna kräver:

Övervakning av pågående processer

- Tidig upptäckt av problem

- Minskad skrotningsfrekvens

- Utdata av jämn kvalitet

Statistisk processtyrning

- Datadrivet beslutsfattande

- Trendanalys

- Kontinuerlig förbättring

På PTSMAKE har vi framgångsrikt implementerat dessa strategier i hela vår produktion. Genom att optimera skärparametrarna och implementera avancerade verktygslösningar kunde vi t.ex. minska bearbetningskostnaderna med 25% för en komplex medicinsk komponent i rostfritt stål, samtidigt som vi bibehöll snäva toleranser på ±0,01 mm.

Nyckeln är att se kostnadsminskningen inte som en engångsinsats utan som en pågående process med ständiga förbättringar. Genom att systematiskt ta itu med varje aspekt av bearbetningsprocessen, från verktygsval till minskning av spill, kan betydande kostnadsbesparingar uppnås utan att kompromissa med de kvalitetsstandarder som våra kunder förväntar sig och förtjänar.

Kom ihåg att en framgångsrik kostnadsminskning vid bearbetning av rostfritt stål kräver ett balanserat tillvägagångssätt. Det är frestande att enbart fokusera på omedelbara kostnadsbesparande åtgärder, men i ett långsiktigt perspektiv bör man alltid prioritera att upprätthålla kvalitetsstandarder. Detta säkerställer en hållbar kostnadsminskning som inte äventyrar ditt rykte eller leder till dyra kvalitetsproblem längre fram.